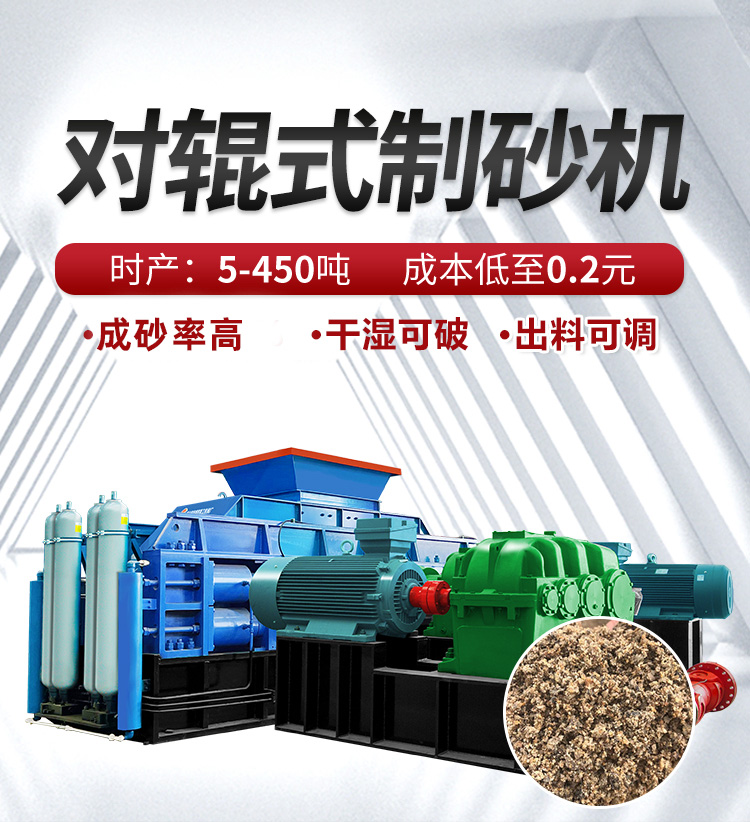

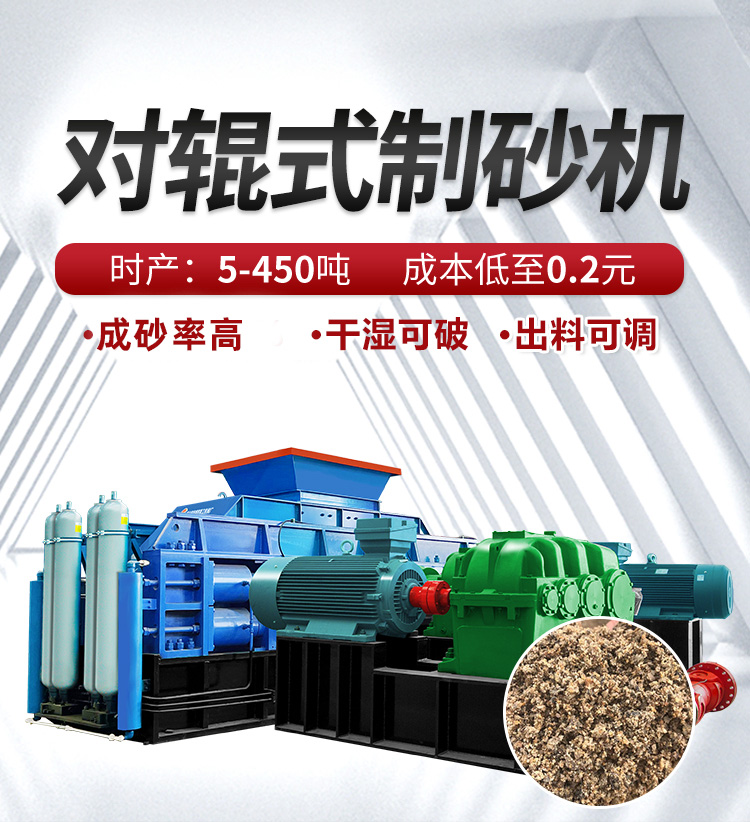

为什么砂厂选择液压对辊制砂机处理回料?看这三大核心优势

在砂石骨料行业,生产效率与成本控制是决定企业竞争力的核心要素。其中,如何高效、经济地处理制砂过程中产生的“回料”(即粒型不合格或粒径超标的返工物料),一直是困扰众多砂厂的难题。传统的处理方式往往效率低下、能耗高、设备磨损严重。而近年来,液压对辊制砂机凭借其独特的工作原理和良好的性能表现,正迅速成为砂厂处理回料的优选设备。其核心优势可归结为三大方面:粒型优化、高效节能、智能保护。

一、粒型优化:从“回料”到“精品”的蜕变

回料之所以成为“回料”,很大程度上是因为其粒型不佳,针片状含量高,不符合建筑用砂的级配要求。而液压对辊制砂机采用**“挤、碾、搓”** 的层压破碎原理,与传统的“击、打、撞”式破碎(如冲击破)有着本质区别。

工作原理:物料进入两个相向旋转的辊子之间,在强大的液压压力作用下,被挤压、碾压、搓揉。这种破碎方式更接近于“石料撞石料”的自然破碎过程,能有效减少针片状颗粒的产生,使破碎后的砂石颗粒更加饱满、圆润,粒型接近立方体。

对回料的处理效果:对于粒径偏大或含有较多针片状的回料,液压对辊制砂机能够精准地对其进行二次整形。经过处理后,回料的粒型得到改善,针片状含量大幅降低,完全可达到或接近成品砂的标准,实现了“变废为宝”,直接回流到成品系统,较大提高了成品砂的合格率和整体质量。

二、高效节能:低耗高产,降低运营成本

砂厂的运营成本中,能耗和易损件更换费用占了相当大的比重。液压对辊制砂机在这两方面表现良好。

低能耗:由于其层压破碎原理,物料在破碎腔内受到的是持续、均匀的压力,能量利用率远高于冲击式破碎。同时,设备运行转速相对较低,电机功率需求小。同等处理能力下,液压对辊制砂机的能耗可比传统制砂设备降低30%-50%,长期运行可为企业节省巨额电费。

低磨损、长寿命:对辊表面通常采用高耐磨合金材料堆焊或镶嵌硬质合金辊齿,耐磨性强。更重要的是,层压破碎减少了物料与辊子之间的高速撞击和摩擦,使得辊子磨损均匀且缓慢。这不仅延长了辊子的使用寿命(可达数千小时),也大幅降低了易损件的更换频率和维护成本,减少了停机时间,保障了生产的连续性。

三、智能保护:液压系统保驾护航,实现无忧运行

液压调整与补偿:随着辊子的磨损,辊缝会逐渐变大,影响出料粒度。液压系统可实时、精准地调整两个辊子之间的间隙,确保出料粒度始终保持在设定范围内。同时,系统还能根据物料硬度和给料情况自动进行压力补偿,维持良好的破碎效果,实现智能化、精细化的生产控制。

综上所述,液压对辊制砂机以粒型整形能力、显著的节能降耗优势以及智能化的液压保护系统,契合了砂厂处理回料的核心需求。它不仅能将“回料”高效转化为高品质的成品砂,提升资源利用率和产品附加值,更能通过降低能耗和维护成本,为砂厂带来可观的经济效益。在追求高质量、低成本、智能化的现代砂石骨料生产趋势下,选择液压对辊制砂机处理回料,已成为越来越多砂厂提升核心竞争力的明智之举。